金刚石刀具的性能怎么样

信息来源:本站 | 发布日期:

2025-10-11

| 浏览量:

文章摘要:金刚石刀具凭借其独特的物理特性,在精密加工领域展现出性能,但也存在显著局限性。以下从核心优势、性能特点、应用场景、限制因素四方面系统解析:核心优势超高硬度与耐磨性:金刚石是自然界最硬物质(硬度HV10000以上),耐磨性是硬质合金刀具的10-500倍,可长期保持锋…

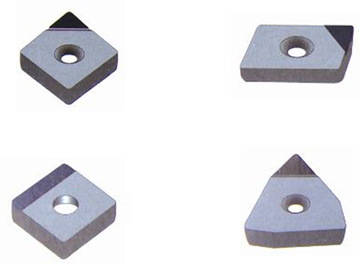

金刚石刀具凭借其独特的物理特性,在精密加工领域展现出性能,但也存在显著局限性。以下从核心优势、性能特点、应用场景、限制因素四方面系统解析:

核心优势

超高硬度与耐磨性:金刚石是自然界最硬物质(硬度HV10000以上),耐磨性是硬质合金刀具的10-500倍,可长期保持锋利刃口,适用于高硬度材料(如陶瓷、硬质合金、碳纤维复合材料)的加工。

低摩擦系数:与有色金属(铝、铜、镁合金)摩擦系数仅0.1-0.3,显著降低切削力,减少积屑瘤生成,提升表面光洁度(可达Ra0.01μm以下)。

高热导与低热膨胀:导热系数高(是铜的5倍),切削热快速散失;热膨胀系数极低(仅为硬质合金的1/5),热变形小,适合高速切削和精密加工。

超精密加工能力:天然金刚石可磨削至0.002μm刃口半径,实现“镜面级”加工(如光学棱镜、磁盘、陀螺仪零件),尺寸精度达IT5级,几何形状误差仅3-5μm。

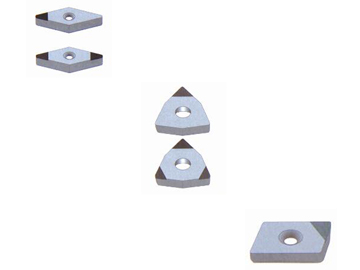

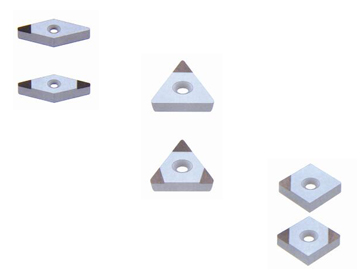

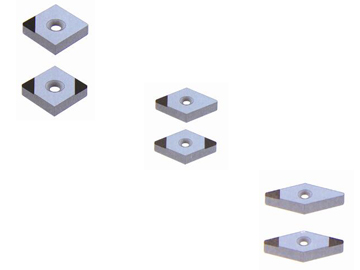

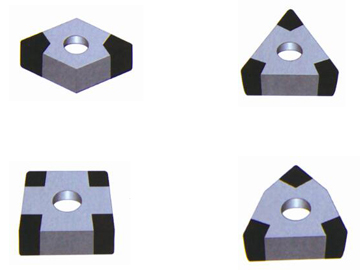

天然金刚石:超精密加工的选择,但价格昂贵且结晶各向异性,需定向研磨。

PCD(聚晶金刚石):工业主流,成本低(仅为天然金刚石的1/10-1/100),抗冲击性优于天然金刚石,适合有色金属和非金属批量加工。

CVD金刚石:化学气相沉积合成,性能接近天然金刚石,可制备复杂形状刀具(如铣刀、钻头),适用于高速加工铝钛合金、石墨电极等。

金刚石涂层刀具:硬质合金基体+金刚石涂层,兼顾高硬度与抗冲击性,适合难加工非金属材料(如玻璃纤维复合材料)。

化学稳定性:与铁族金属(铁、钴、镍)在高温下发生化学反应(生成碳化铁),导致刀具快速磨损,严禁加工钢铁类材料。

非金属材料:陶瓷、玻璃、石墨、硬质橡胶、塑料、碳纤维复合材料等(如手机玻璃后盖、航空复合材料部件)。

超精密领域:光学镜头、激光扫描棱镜、X射线镜面、计算机磁盘、陀螺仪零件等,需纳米级表面粗糙度。

特殊材料:钛合金、硬质合金、陶瓷基复合材料、红外光学材料(如硒化锌、硫化锌)等。

脆性与抗冲击性:抗弯强度低,对振动敏感,需高精度机床和稳定加工环境,仅适用于精加工而非粗加工。

成本与加工难度:天然金刚石价格高昂;PCD和CVD金刚石虽成本降低,但刃磨和涂层工艺复杂。

材料兼容性:禁止加工黑色金属(如钢铁),否则因化学反应导致刀具失效;对硅含量高的铝合金(如汽车活塞)需注意硅颗粒磨损。

核心优势

超高硬度与耐磨性:金刚石是自然界最硬物质(硬度HV10000以上),耐磨性是硬质合金刀具的10-500倍,可长期保持锋利刃口,适用于高硬度材料(如陶瓷、硬质合金、碳纤维复合材料)的加工。

低摩擦系数:与有色金属(铝、铜、镁合金)摩擦系数仅0.1-0.3,显著降低切削力,减少积屑瘤生成,提升表面光洁度(可达Ra0.01μm以下)。

高热导与低热膨胀:导热系数高(是铜的5倍),切削热快速散失;热膨胀系数极低(仅为硬质合金的1/5),热变形小,适合高速切削和精密加工。

超精密加工能力:天然金刚石可磨削至0.002μm刃口半径,实现“镜面级”加工(如光学棱镜、磁盘、陀螺仪零件),尺寸精度达IT5级,几何形状误差仅3-5μm。

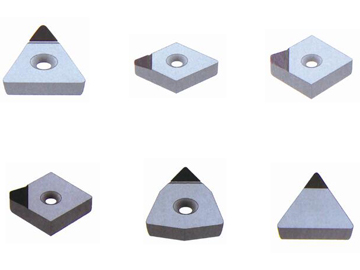

性能特点

类型差异:天然金刚石:超精密加工的选择,但价格昂贵且结晶各向异性,需定向研磨。

PCD(聚晶金刚石):工业主流,成本低(仅为天然金刚石的1/10-1/100),抗冲击性优于天然金刚石,适合有色金属和非金属批量加工。

CVD金刚石:化学气相沉积合成,性能接近天然金刚石,可制备复杂形状刀具(如铣刀、钻头),适用于高速加工铝钛合金、石墨电极等。

金刚石涂层刀具:硬质合金基体+金刚石涂层,兼顾高硬度与抗冲击性,适合难加工非金属材料(如玻璃纤维复合材料)。

化学稳定性:与铁族金属(铁、钴、镍)在高温下发生化学反应(生成碳化铁),导致刀具快速磨损,严禁加工钢铁类材料。

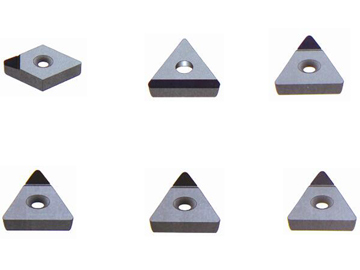

应用场景

有色金属加工:铝、铜、镁合金等(如汽车发动机缸体、电子散热器),尤其适合高速切削和干切削。非金属材料:陶瓷、玻璃、石墨、硬质橡胶、塑料、碳纤维复合材料等(如手机玻璃后盖、航空复合材料部件)。

超精密领域:光学镜头、激光扫描棱镜、X射线镜面、计算机磁盘、陀螺仪零件等,需纳米级表面粗糙度。

特殊材料:钛合金、硬质合金、陶瓷基复合材料、红外光学材料(如硒化锌、硫化锌)等。

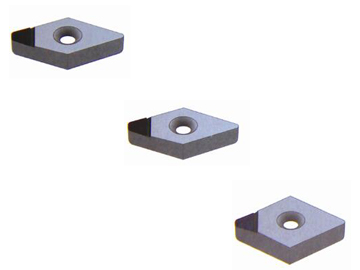

限制因素

热稳定性:超过700-800℃时,金刚石会石墨化失去硬度,需严格控制切削温度(如采用冷却液或低温加工)。脆性与抗冲击性:抗弯强度低,对振动敏感,需高精度机床和稳定加工环境,仅适用于精加工而非粗加工。

成本与加工难度:天然金刚石价格高昂;PCD和CVD金刚石虽成本降低,但刃磨和涂层工艺复杂。

材料兼容性:禁止加工黑色金属(如钢铁),否则因化学反应导致刀具失效;对硅含量高的铝合金(如汽车活塞)需注意硅颗粒磨损。

总结:金刚石刀具是精密和超精密加工的“利器”,尤其在非铁金属和非金属领域无可替代,但其热稳定性、脆性及材料兼容性限制了应用范围。选择时需结合加工材料、精度要求、机床性能综合评估,并严格控制切削参数(速度、进给量、温度)以发挥性能。

上一条:PCD铣刀局限性突破方向

下一条:成型刀刀具的清洁

相关文章

- 2026-02-05 > 金刚石刀具化学稳定性对切削加工的影响

- 2026-01-20 > PCD铣刀定期检查刀具磨损

- 2026-01-06 > 成型刀加工精度的影响是什么

- 2025-12-25 > 金刚石刀具在切削加工中,如何保证精度和速度

- 2025-12-12 > PCD铣刀维护与失效预防

- 2025-12-03 > 成型刀加工精有什么度要求

- 2025-11-21 > 金刚石刀具避免加工铁族金属

- 2025-11-05 > PCD铣刀使用维护与失效预防

- 2025-10-22 > 成型刀刀具的清洁

- 2025-10-11 > 金刚石刀具的性能怎么样

相关产品