成型刀刀具刃磨时需要注意哪些事项呢

信息来源:本站 | 发布日期:

2025-06-19

| 浏览量:

文章摘要:成型刀刀具刃磨是一项精细且关键的工作,直接关系到刀具的使用性能和加工质量,以下是刃磨时需要注意的要点:刃磨前准备了解刀具材质不同材质的成型刀,其刃磨特性差异较大。例如,硬质合金刀具硬度高、脆性大,刃磨时需选用硬度更高的金刚石砂轮,且进给量要小,以防崩刃…

成型刀刀具刃磨是一项精细且关键的工作,直接关系到刀具的使用性能和加工质量,以下是刃磨时需要注意的要点:

刃磨前准备

了解刀具材质

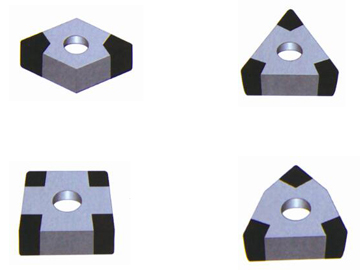

不同材质的成型刀,其刃磨特性差异较大。例如,硬质合金刀具硬度高、脆性大,刃磨时需选用硬度更高的金刚石砂轮,且进给量要小,以防崩刃;高速钢刀具韧性较好,但耐热性相对较差,刃磨时要注意控制砂轮转速和冷却液的使用,避免刀具过热而退火。

了解刀具材质的化学成分和热处理状态,有助于选择合适的刃磨工艺参数,保证刃磨质量。

检查刀具是否有裂纹、变形等缺陷,若存在严重缺陷,刃磨可能无法修复,甚至会加剧刀具的损坏,此时应考虑更换刀具。

准备好所需的砂轮、夹具、量具等工具。砂轮的粒度、硬度和结合剂类型应根据刀具材质和刃磨要求进行选择;夹具要能牢固地夹持刀具,保证刃磨过程中的稳定性;量具要准确可靠,用于检测刃磨后的刀具尺寸和几何形状。

合理选择砂轮:砂轮的粒度影响刃磨表面的粗糙度,粗粒度砂轮刃磨效率高,但表面粗糙度较大;细粒度砂轮刃磨表面质量好,但效率较低。

及时修整砂轮:在刃磨过程中,砂轮表面会逐渐变钝、堵塞,影响刃磨效果。因此,要定期使用砂轮修整器对砂轮进行修整,保持砂轮的锋利和几何形状准确。

进给速度:进给速度过快会导致刀具刃口过热、磨损加剧,甚至产生裂纹;进给速度过慢则会降低刃磨效率。应根据刀具的磨损程度和刃磨要求,合理调整进给速度。

刃磨深度:刃磨深度要适中,过大会使刀具承受的切削力增大,容易导致刀具变形和崩刃;过小则刃磨效率低。一般情况下,每次刃磨深度可控制在 0.01 - 0.05mm 之间。

确保冷却液能够准确地喷射到刃磨区域,避免冷却液溅出或喷射不到位。

使用游标卡尺、千分尺等量具,对刃磨后的刀具尺寸进行检测,确保刀具的直径、长度、刃宽等尺寸符合设计要求。例如,对于加工精度要求较高的成型刀,尺寸公差应控制在±0.01mm 以内。

检测刀具的几何形状,如刃口的直线度、圆度、角度等。可使用投影仪、工具显微镜等精密测量仪器进行检测,确保刀具的几何形状符合设计要求。

检查刀具刃口的锋利度,可使用试切法或刃口显微镜进行检测。刃口应锋利、无缺口、无毛刺。

操作人员要严格遵守刃磨设备的操作规程,佩戴好防护用品,如护目镜、手套等,防止砂轮碎片飞溅伤人或刀具划伤手部。

在刃磨过程中,不得随意触摸刀具和砂轮,避免发生意外事故。设备运行过程中,不得进行清洁、调整等操作。

保持刃磨车间的通风良好,减少粉尘和有害气体的积聚,保障操作人员的身体健康。

刃磨前准备

了解刀具材质

不同材质的成型刀,其刃磨特性差异较大。例如,硬质合金刀具硬度高、脆性大,刃磨时需选用硬度更高的金刚石砂轮,且进给量要小,以防崩刃;高速钢刀具韧性较好,但耐热性相对较差,刃磨时要注意控制砂轮转速和冷却液的使用,避免刀具过热而退火。

了解刀具材质的化学成分和热处理状态,有助于选择合适的刃磨工艺参数,保证刃磨质量。

检查刀具状态

仔细检查刀具的磨损情况,包括刃口的磨损形式(如前刀面磨损、后刀面磨损、崩刃等)和磨损程度,以便确定刃磨的重点和方案。检查刀具是否有裂纹、变形等缺陷,若存在严重缺陷,刃磨可能无法修复,甚至会加剧刀具的损坏,此时应考虑更换刀具。

准备刃磨设备和工具

根据刀具的形状、尺寸和刃磨要求,选择合适的刃磨设备。确保设备的精度和性能良好,各部件运行正常。准备好所需的砂轮、夹具、量具等工具。砂轮的粒度、硬度和结合剂类型应根据刀具材质和刃磨要求进行选择;夹具要能牢固地夹持刀具,保证刃磨过程中的稳定性;量具要准确可靠,用于检测刃磨后的刀具尺寸和几何形状。

刃磨过程控制

砂轮选择与修整合理选择砂轮:砂轮的粒度影响刃磨表面的粗糙度,粗粒度砂轮刃磨效率高,但表面粗糙度较大;细粒度砂轮刃磨表面质量好,但效率较低。

及时修整砂轮:在刃磨过程中,砂轮表面会逐渐变钝、堵塞,影响刃磨效果。因此,要定期使用砂轮修整器对砂轮进行修整,保持砂轮的锋利和几何形状准确。

刃磨参数设置

砂轮转速:砂轮转速应根据刀具材质和砂轮类型进行合理设置。一般来说,砂轮转速越高,刃磨效率越高,但也会使刀具和砂轮之间的摩擦加剧,产生更多的热量。进给速度:进给速度过快会导致刀具刃口过热、磨损加剧,甚至产生裂纹;进给速度过慢则会降低刃磨效率。应根据刀具的磨损程度和刃磨要求,合理调整进给速度。

刃磨深度:刃磨深度要适中,过大会使刀具承受的切削力增大,容易导致刀具变形和崩刃;过小则刃磨效率低。一般情况下,每次刃磨深度可控制在 0.01 - 0.05mm 之间。

冷却与润滑

在刃磨过程中,要使用充足的冷却液对刀具和砂轮进行冷却和润滑。冷却液可以降低刃磨温度,减少刀具的热变形和磨损,同时还能冲走切屑,防止砂轮堵塞。确保冷却液能够准确地喷射到刃磨区域,避免冷却液溅出或喷射不到位。

刃磨质量检测

尺寸精度检测使用游标卡尺、千分尺等量具,对刃磨后的刀具尺寸进行检测,确保刀具的直径、长度、刃宽等尺寸符合设计要求。例如,对于加工精度要求较高的成型刀,尺寸公差应控制在±0.01mm 以内。

检测刀具的几何形状,如刃口的直线度、圆度、角度等。可使用投影仪、工具显微镜等精密测量仪器进行检测,确保刀具的几何形状符合设计要求。

表面质量检测

观察刀具刃磨表面的粗糙度,用手触摸或使用表面粗糙度仪进行检测。刃磨表面应光滑、无裂纹、无烧伤等缺陷。检查刀具刃口的锋利度,可使用试切法或刃口显微镜进行检测。刃口应锋利、无缺口、无毛刺。

安全与环保

安全操作操作人员要严格遵守刃磨设备的操作规程,佩戴好防护用品,如护目镜、手套等,防止砂轮碎片飞溅伤人或刀具划伤手部。

在刃磨过程中,不得随意触摸刀具和砂轮,避免发生意外事故。设备运行过程中,不得进行清洁、调整等操作。

环保要求

刃磨过程中产生的切屑、冷却液等废弃物要进行妥善处理,避免对环境造成污染。例如,切屑可进行回收利用,冷却液可经过过滤、净化后重复使用或进行专业处理。保持刃磨车间的通风良好,减少粉尘和有害气体的积聚,保障操作人员的身体健康。

上一条:金刚石刀具如何检查

相关文章

- 2026-02-05 > 金刚石刀具化学稳定性对切削加工的影响

- 2026-01-20 > PCD铣刀定期检查刀具磨损

- 2026-01-06 > 成型刀加工精度的影响是什么

- 2025-12-25 > 金刚石刀具在切削加工中,如何保证精度和速度

- 2025-12-12 > PCD铣刀维护与失效预防

- 2025-12-03 > 成型刀加工精有什么度要求

- 2025-11-21 > 金刚石刀具避免加工铁族金属

- 2025-11-05 > PCD铣刀使用维护与失效预防

- 2025-10-22 > 成型刀刀具的清洁

- 2025-10-11 > 金刚石刀具的性能怎么样

相关产品