PCD铣刀的制造过程中有哪些关键环节

信息来源:本站 | 发布日期:

2025-07-02

| 浏览量:

文章摘要:PCD铣刀的制造过程包含多个关键环节,每个环节均需精密控制以确保刀具性能,具体如下:一、PCD复合片制备:材料性能的基石PCD复合片由金刚石微粉与结合剂(钴、镍等金属)在高温高压(1000-2000℃、5-10万个大气压)下烧结而成。其核心特性包括:微观结构:金刚石晶体间形…

PCD铣刀的制造过程包含多个关键环节,每个环节均需精密控制以确保刀具性能,具体如下:

一、PCD复合片制备:材料性能的基石

PCD复合片由金刚石微粉与结合剂(钴、镍等金属)在高温高压(1000-2000℃、5-10万个大气压)下烧结而成。其核心特性包括:

微观结构:金刚石晶体间形成以TiC、SiC、Fe、Co、Ni等为成分的结合桥,晶体以共价键镶嵌于骨架中,赋予材料高硬度(8000HV)和高耐磨性。

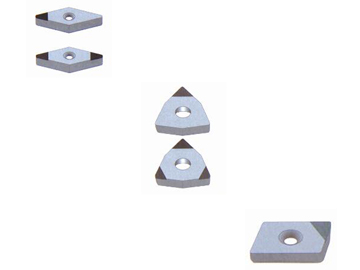

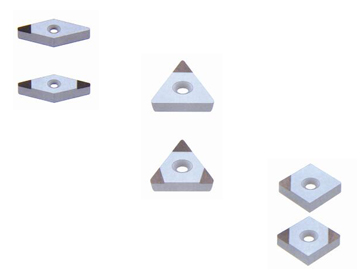

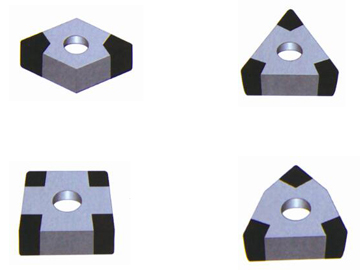

复合设计:底部为硬质合金基体(如YG类),提供抗弯强度(可达2000MPa以上)并便于焊接,顶部为PCD层,直接参与切削。

电火花线切割(EDM):

使用慢走丝机床(如AGIE CHALLENGE ECUT 2F),加工精度达2μm,可切割微细立铣刀(直径200-500μm)。

优势:无机械应力,避免裂纹,适合复杂形状(如Δ型刀刃)。

激光切割:

利用高能激光束气化PCD,适用于薄壁结构或异形刀片。

优势:速度快,热影响区小,但设备成本较高。

超声波加工/高压水射流:

用于初步成型或特殊结构(如深槽、小孔),避免后续磨削量过大。

高频感应钎焊:

工艺:采用银基焊片(熔点≤770℃),升温速率≤100℃/s,保温时间10s,焊接后空气中缓慢冷却。

优势:加热均匀,适合批量生产,焊接强度可达150MPa以上。

激光焊接:

优势:热影响区小(<0.5mm),适合精密刀具,但设备成本高。

真空钎焊:

优势:无氧化,接头质量高,但需专用设备且效率较低。

陶瓷结合剂金刚石砂轮磨削:

优势:磨削效率高(材料去除率达0.5mm³/min),表面粗糙度Ra≤0.012μm。

工艺:分粗磨(粒度22μm)、半精磨(15μm)、精磨(9μm)三阶段,砂轮转速2500r/min,冷却液浓度4%。

电火花磨削(EDG):

优势:适用于复杂刃口(如木工刀具),几乎不受材料硬度限制,但表面粗糙度较高(Ra≈0.2μm)。

五轴联动数控磨削:

优势:可实现多角度刃磨(如球头铣刀),刃口半径控制精度达0.005mm。

使用工具显微镜或三坐标测量仪,检查刃口半径、前角/后角、跳动量(如HSK柄刀具三倍直径处跳动≤0.003mm)。

表面质量评估:

光学显微镜观察刃口锯齿度(普通刀具≤0.02mm,高精度刀具≤1.5μm)。

后处理工艺:

抛光:采用金刚石研磨膏(粒度W3.5-W10)进一步降低表面粗糙度。

涂层:可选TiN或TiAlN涂层,提升耐磨性(寿命延长30%-50%)。

刀具类型:

标准系列:立铣刀、端铣刀、T型槽铣刀等。

非标定制:针对新能源汽车电机壳体(加工时间从30分钟缩短至20秒)、航空航天碳纤维机翼骨架(避免分层)等场景设计专用刀具。

几何参数调整:

前角/后角:支持5°-20°前角、3°-12°后角定制,优化切削力与排屑效果。

刃口半径:通过激光切割实现0.005mm超细刃口,满足镜面加工需求。

应用场景适配:

铝合金加工:利用PCD低摩擦系数(0.05-0.1)和高导热性,表面粗糙度达Ra0.16μm以下。

复合材料加工:优化刃口几何形状,减少碳纤维复材加工中的分层风险。

一、PCD复合片制备:材料性能的基石

PCD复合片由金刚石微粉与结合剂(钴、镍等金属)在高温高压(1000-2000℃、5-10万个大气压)下烧结而成。其核心特性包括:

微观结构:金刚石晶体间形成以TiC、SiC、Fe、Co、Ni等为成分的结合桥,晶体以共价键镶嵌于骨架中,赋予材料高硬度(8000HV)和高耐磨性。

复合设计:底部为硬质合金基体(如YG类),提供抗弯强度(可达2000MPa以上)并便于焊接,顶部为PCD层,直接参与切削。

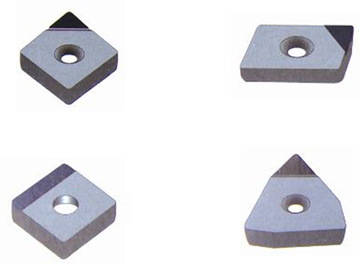

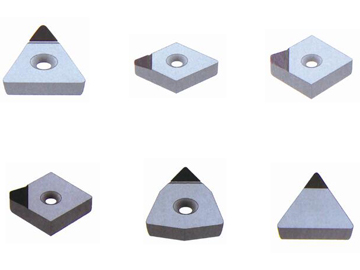

二、切割与成型:精度与效率的平衡

PCD复合片需通过高精度切割获得刀片雏形,常用技术包括:电火花线切割(EDM):

使用慢走丝机床(如AGIE CHALLENGE ECUT 2F),加工精度达2μm,可切割微细立铣刀(直径200-500μm)。

优势:无机械应力,避免裂纹,适合复杂形状(如Δ型刀刃)。

激光切割:

利用高能激光束气化PCD,适用于薄壁结构或异形刀片。

优势:速度快,热影响区小,但设备成本较高。

超声波加工/高压水射流:

用于初步成型或特殊结构(如深槽、小孔),避免后续磨削量过大。

三、焊接工艺:强度与热损伤的博弈

PCD刀片需与硬质合金刀柄焊接,核心挑战在于控制温度以避免PCD石墨化(耐热温度约700℃)。常用方法包括:高频感应钎焊:

工艺:采用银基焊片(熔点≤770℃),升温速率≤100℃/s,保温时间10s,焊接后空气中缓慢冷却。

优势:加热均匀,适合批量生产,焊接强度可达150MPa以上。

激光焊接:

优势:热影响区小(<0.5mm),适合精密刀具,但设备成本高。

真空钎焊:

优势:无氧化,接头质量高,但需专用设备且效率较低。

四、刃磨与精修:表面质量的追求

刃磨是决定刀具寿命和切削性能的关键环节,常用方法包括:陶瓷结合剂金刚石砂轮磨削:

优势:磨削效率高(材料去除率达0.5mm³/min),表面粗糙度Ra≤0.012μm。

工艺:分粗磨(粒度22μm)、半精磨(15μm)、精磨(9μm)三阶段,砂轮转速2500r/min,冷却液浓度4%。

电火花磨削(EDG):

优势:适用于复杂刃口(如木工刀具),几乎不受材料硬度限制,但表面粗糙度较高(Ra≈0.2μm)。

五轴联动数控磨削:

优势:可实现多角度刃磨(如球头铣刀),刃口半径控制精度达0.005mm。

五、质检与后处理:性能的全面验证

几何参数检测:使用工具显微镜或三坐标测量仪,检查刃口半径、前角/后角、跳动量(如HSK柄刀具三倍直径处跳动≤0.003mm)。

表面质量评估:

光学显微镜观察刃口锯齿度(普通刀具≤0.02mm,高精度刀具≤1.5μm)。

后处理工艺:

抛光:采用金刚石研磨膏(粒度W3.5-W10)进一步降低表面粗糙度。

涂层:可选TiN或TiAlN涂层,提升耐磨性(寿命延长30%-50%)。

六、定制化能力:场景化解决方案的核心

PCD铣刀的定制化覆盖刀具结构、几何参数及应用场景:刀具类型:

标准系列:立铣刀、端铣刀、T型槽铣刀等。

非标定制:针对新能源汽车电机壳体(加工时间从30分钟缩短至20秒)、航空航天碳纤维机翼骨架(避免分层)等场景设计专用刀具。

几何参数调整:

前角/后角:支持5°-20°前角、3°-12°后角定制,优化切削力与排屑效果。

刃口半径:通过激光切割实现0.005mm超细刃口,满足镜面加工需求。

应用场景适配:

铝合金加工:利用PCD低摩擦系数(0.05-0.1)和高导热性,表面粗糙度达Ra0.16μm以下。

复合材料加工:优化刃口几何形状,减少碳纤维复材加工中的分层风险。

下一条:定期检查和维护金刚石刀具

相关文章

- 2026-02-05 > 金刚石刀具化学稳定性对切削加工的影响

- 2026-01-20 > PCD铣刀定期检查刀具磨损

- 2026-01-06 > 成型刀加工精度的影响是什么

- 2025-12-25 > 金刚石刀具在切削加工中,如何保证精度和速度

- 2025-12-12 > PCD铣刀维护与失效预防

- 2025-12-03 > 成型刀加工精有什么度要求

- 2025-11-21 > 金刚石刀具避免加工铁族金属

- 2025-11-05 > PCD铣刀使用维护与失效预防

- 2025-10-22 > 成型刀刀具的清洁

- 2025-10-11 > 金刚石刀具的性能怎么样

相关产品